砥砺奋进的五年•重大技术装备成果

www.caamm.org.cn 2017-10-09

文章来源:中国工业报 作者: 文章类型:普通

编者按:十八大以来,《中国制造2025》深入实施,重大技术装备不断创新、砥砺奋进,取得了全球瞩目的成就。工信微报特设“砥砺奋进的五年·重大技术装备成果”专栏,集中宣传报道我国重大技术装备取得的重大突破和标志性成果,向党的十九大胜利召开献礼。

一:“蓝鲸1号”半潜式钻井平台助力我国首次成功开采海底可燃冰

今年,“蓝鲸1号”半潜式钻井平台在海底可燃冰试采中实现连续31天稳定产气,总产气量达到21万立方米,这是我国海底可燃冰开采的历史性突破,也是世界上第一次成功实现可燃冰安全可控开采。承担此次任务的“蓝鲸1号”是由中集来福士海洋工程有限公司自主设计建造的超深水液压双钻塔半潜式钻井平台。

“蓝鲸1号”于2012年底启动设计建造,历时4年,于2017年2月完成交付。该平台长117米,宽92.7米,高118米,拥有27354台设备,40000多根管路,50000多个机械模块调试报验点(MCC报验点),电缆拉放长度120万米,最大作业水深3658米,最大钻井深度15240米,是目前世界上作业水深和钻井深度最大的半潜式钻井平台,适用于全球深海作业。在设计建造过程中,中集来福士攻克了一系列技术难关,如在建造过程中实现了建造数据管理和建造工艺管理的系统突破;全球首次在该级别的平台上使用了低温100毫米NVF690超厚钢板,并在全球率先攻克完成该级别钢板的裂缝尖端开口位移实验(CTOD实验);在钻井塔架的整体制造过程中攻克了钻井塔架基座平面度误差小于2毫米、钻井塔架与基座232根连接螺栓与螺栓孔的装配间隙只有1.5毫米等工艺难关。

“蓝鲸1号”配置了高效的液压双钻塔和全球领先的最高级别闭环动力定位管理系统(DP3),相比于传统单钻塔平台,提升作业效率30%,节省燃料消耗10%,代表了当今世界海洋半潜式钻井平台设计建造的最高水平。此次“蓝鲸1号”成功开采海底可燃冰为下一步商业性开采利用提供了技术储备,实现了我国在能源勘探开发领域的历史性跨越,对推动海洋强国建设具有重要而深远的意义。

二:世界首支±1100kV特高压直流纯SF6气体绝缘穿墙套管研制成功

我国研制成功世界首支±1100kV特高压直流纯SF6气体绝缘穿墙套管,不仅填补了国际空白,还打破国外极少数企业对高电压等级直流套管核心技术的垄断,实现了我国特高压直流穿墙套管自主化发展的质的飞跃。

±1100kV特高压直流纯SF6气体绝缘穿墙套管由平高集团有限公司(以下简称“平高集团”)牵头研制,该装备依托于国家重点项目——“±1000kV级直流纯SF6气体绝缘穿墙套管样机研制”,2017年6月13日在北京顺利通过专家评审验收。

特高压直流输电具有输电容量大、输送效率高等特点,是电力大规模远距离输送的最佳技术解决方案,穿墙套管是直流输电系统的“咽喉”。平高集团通过三年研制创新,全面掌握了±1100kV直流纯SF6气体绝缘穿墙套管超长载流结构设计、多物理场耦合仿真、直流环氧材料配方开发、超大型变径套管制造等核心技术,实现了三个“首次”突破,即:首次建立并验证了具有自主知识产权的特高压纯SF6气体绝缘直流穿墙套管成套设计方法;首次研发了大型直流支撑绝缘子的材料配方,提出了一套模拟直流运行环境的材料电气试验方法;首次建立了±1100kV特高压直流纯SF6气体绝缘穿墙套管用超大型空心复合绝缘子制造、大型直流支撑绝缘子浇注和超长导体装配等关键工艺体系。该产品共申请海外发明专利1项、国内发明专利8项,制定企业标准3项。

该装备解决了我国±1100kV直流工程发展中核心装备受制于人的问题,提升了我国直流输变电设备核心竞争力,有力支撑了我国特高压直流输电工程的建设,将于2018年在“昌吉—古泉”特高压直流工程挂网运行。

三:新舟涡桨支线飞机载客突破一千万人次

截至2017年8月,国产新舟系列涡桨支线飞机运送旅客突破1000万人次。9月26日,2017年“支线航空与国产支线飞机发展”论坛暨“新舟”飞机突破千万乘客庆典在京举办。

新舟飞机是中航工业西飞公司研制生产的涡桨支线飞机,是我国“两干两支”民机发展战略布局中“涡桨支线飞机”的代表产品,目前已初步形成包括新舟60、新舟600及新舟700等产品在内的系列化发展格局。其中,新舟60飞机于2000年取得中国民航局型号合格证,新舟600为新舟60改进型,主要在综合航电系统、结构设计等方面进行了改进,提高了舒适性、系统维护性和可靠性。新舟60和新舟600标准座级均为52座,满载旅客航程均为1600千米。新舟700标准座级78座,满载旅客航程1700千米,于2013年立项研制,目前已进入详细设计阶段,并已获得来自国内外11家客户共计185架订单,预计2019年6月总装下线,2019年11月底实现首飞,2021年底取得型号合格证投入市场运营。

自2005年首批两架新舟60飞机交付市场以来,12年里新舟系列飞机累计交付100余架,在全球18个国家、32家客户、近300条航线上运营。截至2017年8月,运送旅客突破1000万人次,累计飞行42万小时、39万起落。

新舟系列飞机致力于推进国家基本航空服务计划,改善民生,解决部分边远地区人民出行问题,促进了区域经济均衡发展,为全面建成小康社会助力。航空工业集团公司联手运营商,探索出多种符合区域经济发展与民众需求的运营模式,先后形成以政府向航空公司采购运力、为社会提供公益性普遍航空服务的“黑龙江模式”;以通勤形式落实国家基本航空计划的“阿拉善模式”;有以连通跨海城市形成空中快速通道的“烟大快线”;还有在交通不便的张家界、荔波、黎平、黄山等机场以及红色景区井冈山风景名胜区域搭建的特色旅游航线。

新舟系列飞机在海外的运营,深化了中国与非洲、南美洲、大洋洲、亚洲等“一带一路”沿线国家的友谊、为当地架起了空中桥梁,加强了经济及文化交流,为中国制造“走出去”进行了有益探索。

四:乘用车子午线轮胎一次法智能成型装备研制成功

近日,我国乘用车子午线轮胎一次法智能成型装备(以下简称“PS2A智能成型装备”)研制成功。该装备总体技术水平和主要性能指标均达到了国际先进水平,满足了全自动、高质量、高效率的要求,将推动一次法工艺在国内轮胎企业的广泛应用,极大地提高轮胎的成型效率和质量水平,提升国内轮胎企业的竞争能力。

PS2A智能成型装备由软控股份联合中科院自动化研究所、北京航空航天大学,以及罗克韦尔、西门子等公司,历时一年半研发完成。该装备围绕乘用车子午线轮胎一次法成型过程的智能化需求,开发了智能化算法,先后突破了伺服同步反包、伺服控制带束鼓、全范围带束层传递环、成型压辊动态组合、自动贴合、智能控制系统及自感知、自适应控制等关键技术,在保证高重复定位精度和供料系统高可靠性的同时,实现了整套装备的智能化控制、胶料的循环供给和自动贴合。

通过测试验证,PS2A智能成型装备只需1人即可完成整套系统操作,轮胎日产量达1400套,产能提升20%;同规格轮胎更换时间仅需5分钟,时间缩短83%;72小时设备稳定运行时间超过97%,比同类型设备提升7%。

目前,该装备已在赛轮金宇集团股份有限公司、建大橡胶有限公司、寿光福麦斯轮胎有限公司等多家轮胎企业实现应用,有效帮助轮胎企业降低了人力资源成本、提高了乘用车子午线轮胎成型效率和质量,为我国轮胎行业智能转型提供了重要的技术支撑。

五:自主核级数字化仪控系统——“和睦系统”为中国核电建设保驾护航

2017年7月,北京广利核系统工程有限公司(以下简称“北京广利核”)研制的核级数字化仪控系统——“和睦系统”成功应用于阳江核电站6号机组。“和睦系统”的成功研制和应用,填补了我国在该领域的技术空白,由此我国成为继美国、法国和日本之后,第四个掌握该技术的国家。

核电数字化仪控系统是核电站的“神经中枢”,控制着核电站260多个系统、10000多台设备的运行和各类工况处理过程,主要包括核级和非核级两个部分。其中,核级数字化仪控系统研发难度大、质量标准严、研发投入高,我国过去一直依赖进口。自2006年开始,北京广利核依托国家重大专项课题,经过原理样机、堆型样机和工程样机的搭建,以及多轮次严苛标准的实验,完成了“和睦系统”软硬件研发和硬件设备鉴定,实现了从技术研发到工程应用。在软件方面,北京广利核与清华大学、北京大学等多个高校合作,自主研发出满足核电高安全要求的实时操作系统和适用于核电工程应用的图形化语言,并基于形式化方法验证了该语言的准确性。

作为完全自主的核级数字化仪控系统,“和睦系统”已在大亚湾等在役机组核级仪控系统改造和阳江5号及6号机组、石岛湾高温气冷堆示范工程新建核电项目中得到应用。该系统先后通过了德国莱茵TÜV集团、国际超导技术中心(ISTec)、国际原子能机构(IAEA)等多个国外权威机构的评估和认证,未来将在二代在役核电站升级改造、CAP1400等三代核电站和以高温气冷堆为代表的四代核电站中有着广泛的应用前景。

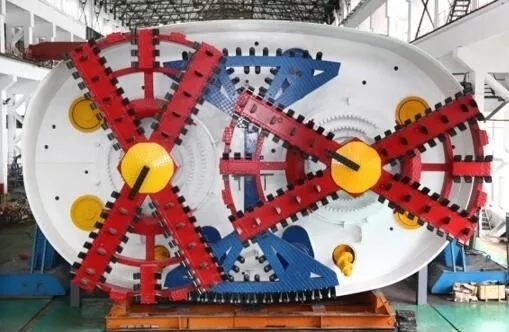

六:世界最大类矩形全断面隧道掘进机在宁波始发

我国首台自主研发的世界最大类矩形全断面盾构机——“阳明号”已在宁波轨道交通4号线翠柏里站始发,贯通后两个区间约1.6千米的隧道将成为我国第一条穿越核心城区的类矩形盾构法隧道,有效破解中心城区地下空间“放不下”、两侧居民房屋“碰不得”的两大难题。

“阳明号”盾构机由上海隧道工程有限公司(以下简称“STEC”)研发,2016年12月28日通过了由多位院士和业内权威专家组成的专家组的项目验收。该装备创新采用类矩形设计,是我国隧道工程装备领域的重大突破,目前全球仅STEC一家公司掌握这一技术。

“阳明号”盾构机重达720吨、总长约59米,作业形成的类矩形隧道断面宽11.83米、高7.27米,由STEC联合宁波轨道交通集团有限公司、上海市隧道工程轨道交通设计研究院、同济大学、上海交通大学等单位历时3年联合设计研发。该装备打破了传统圆形设计思路,采用类矩形设计,解决了两台单圆盾构机同时作业造成的地下空间浪费、容易入侵周边建筑基础,一台双圆盾构机作业容易导致沉降控制能力不足的问题,避免了大量拆迁,节约了27%-36%的地下空间资源,强化了盾构机在软弱地层条件下的土压平衡能力。研制过程中,攻克了类矩形盾构机全断面切削、异形复杂管片拼装两个全球性技术难题,在异型多刀盘切削系统、管片拼装系统、推进系统等方面实现了首创性突破。

目前该装备已成功应用于长约420米的宁波轨道交通3号线,有效解决了流塑状淤泥地层、穿越拔桩区、400米小曲率半径、浅覆土穿河、转角控制等诸多施工难题,已完工的类矩形隧道质量优良,防水效果出色,节省了约30%地下空间,施工周期缩短了30%-40%。“阳明号”类矩形盾构机的研制成功,有力支撑了城市交通地下通道、地下共同沟、地下排洪系统、轨道交通等工程建设。

七:世界首个特高压柔性直流换流阀研制成功

今年5月,特变电工新疆新能源股份有限公司(以下简称“特变电工”)成功研制出世界首个特高压柔性直流输电换流阀,标志着国际上首次将直流输电电压从现有的最高等级±535千伏提高到±800千伏特高压等级,送电容量从现有的最高300万千瓦等级提升至500万千瓦等级。

该换流阀由特变电工与南方电网公司合作研发,依托“高压大容量柔性直流输电关键技术研究与工程示范应用”国家重点研发计划项目,历时九个月,顺利完成关键技术研究、装备研制、工程集成设计等环节。该产品整体采用双列塔结构,长8.76米,宽7.34米,高15.91米,重70吨,由12个阀段组成,每个阀段6个功率模块。在设计制造过程中,攻克了原理设计、绝缘要求、抗震等级要求等一系列技术难关。例如,研发了无闭锁架空柔性直流输电系列技术并配套地在每个桥臂上采用半桥功率模块与全桥功率模块混联的技术,使得柔性直流输电系统控制维度由现有的2个提升至3~4个,交流电压与直流电压解耦合,从而成功解决了柔性直流输电系统应用于架空输电线路时存在的“直流故障自清除与系统重启动、降直流电压运行、阀组在线投退”三大难题。

该换流阀已取得7项国内发明专利和3项美国专利。通过多个采用该换流阀的特高压柔性直流换流站,能够将分布在不同地域的新能源发电站在直流侧互联,可有效解决现有利用常规特高压直流输电传输新能源发电时必须配套建设3倍于新能源发电装机容量的火力发电的瓶颈。该产品的广泛使用,将大大降低新能源发电输送系统的成本,有效推动新能源电力的远距离输送和大规模使用。

八:我国浮式生产储卸油平台首次实现“交钥匙”交付

我国建造的“希望六号”浮式生产储卸油平台(FPSO)首次实现一站式“交钥匙”总包交付,是我国首个从设计、采购、建造、调试到运输全过程都由中远海运集团所属中远海运重工一家船厂自主完成的大型FPSO项目,实现交付即能使用。

“希望六号”浮式生产储卸油平台(FPSO)是一座“海上石油、天然气加工厂”,集油气生产、存储及外输功能于一身。平台主甲板直径78米,高度36.5米,总重近28000吨,最大原油处理能力44000桶/天、总液气处理能力50000桶/天、气体处理能力4000万标准立方英尺/天(scf/d)、原油存储量为40万桶。平台配备报警点超过17000个,可以实时集中控制和监测油气处理过程及设备状态,性能指标达到世界先进水平。该平台已于2017年2月9日完工交付投入英国北海海域服役,能够适应100~500米不同水深,并能360度全方位抵御风、浪和水流等英国北海恶劣海况和严寒气候,可连续在海上服役达到20年。

“希望六号”平台设计和建造均满足挪威船级社(DNV GL)规范、英国安全健康环境法规(UK HSE)等最严格的国际标准,建造过程中突破了多项关键技术,其中多项技术创新填补国内空白,达到了世界领先水平,其交付标志着我国海洋工程装备制造业从中端产品迈向高端产品设计建造的里程碑式的重大跨越,打破了国外长期以来在此领域的垄断。同时培养了一批掌握FPSO关键设计技术以及建造、调试方面的创新型人才,增强了我国企业开拓国际高端海工装备市场的信心。

九:8万吨!世界最大吨位模锻压机成功推广应用

大型模锻压机主要用于航空航天、核电、石化、船舶、动力等工业用钛合金、铝合金、高温合金和高强钢等各类大型、精密模锻件的生产制造,属于基础性、战略性极限制造装备。在“高档数控机床与基础制造装备”科技重大专项的支持下,2013年4月,中国第二重型机械集团公司设计制造的8万吨大型模锻压机完成调试,打破了俄罗斯7.5万吨模锻液压机保持了51年的世界纪录。8万吨大型模锻压机最大压制力达9.5万吨,其力量可以托举起一艘满载中大型航空母舰。设备工作台面4米×8米,是目前世界最大的模锻压机,压机的同步精度、速度精度、位置精度均超过国外同量级模锻压机,处于国际领先水平。

8万吨大型模锻压机是中国第二重型机械集团公司联合国内研究院所、高校,历经10年成功攻关的重大技术装备,在大型模锻压机设计制造和大型精密模锻件制造工艺技术等方面取得了一系列创新突破。在装备方面:研发团队集中突破了特大型钢锭(758吨)铸造、特厚筒体锻造及焊接、超长大型件(小厚长比1:112,长形36000mm)机械加工及巨型机电液系统总体设计、高精确同步控制系统设计制造技术等巨型模锻压机设计技术,一举建设成世界最大的8万吨模锻压机,实现了我国巨型模锻装备建设的跨越式发展。在制造工艺方面:实现了大型模锻件数值模拟技术、质量预测与控制技术、大型钛/铝合金整体框梁构件成形特性等工艺技术创新,使我国大型钛合金、铝合金框梁结构件模锻投影面积从2m²提升到5.5m² 、高温合金盘型件投影面积从0.83 m²提升到1.5m²、大型合金钢模锻件投影面积从0.6 m²提升到2 m²以上,较好地满足了我国航空、核电、动力等领域关键模锻件大型化、整体化、精密化,高可靠、长寿命、低成本的制造要求。

8万吨模锻压机的成功研制,显著提升了我国大型模锻件的制造能力,有效支撑了我国大飞机等重大项目的实施,有力推动了航空航天等国防军工领域关键重大制造装备的创新发展。自投产以来,利用8万吨大型模锻压机开发了C919大客、大运、商用发动机等项目的关键重点产品,产品种类达22个系列、200余项,累计生产6000多件产品,产值超过9亿元。

十:互联网纯电动SUV荣威ERX5研制成功并量产

2017年4月,由上海汽车集团股份有限公司(以下简称“上汽集团”)自主研发的荣威ERX5互联网纯电动SUV在上海车展正式发布,自2017年7月正式上市销售以来累计销量逾3000辆。该车是整车企业上汽集团和互联网企业阿里巴巴跨领域合作典范,融合了高效节能、绿色先进的新能源技术以及智能便捷的互联网科技,在保证车辆性能和安全的同时实现了丰富互联网服务功能,创新性定义了互联网纯电动SUV,经上海大世界基尼斯认证为单次充电续航里程最高的量产SUV。

荣威ERX5是上汽集团基于“爆款SUV”荣威RX5为原型车历时二年完成的自主创新成果。该车解决了用户对于纯电动汽车长续驶里程、高度安全性、使用便利等方面需求痛点,具有以下突出特点和竞争优势:

一是在节能和新能源汽车技术方面,荣威ERX5在动力性、安全可靠性等方面树立了标杆。荣威ERX5搭载48.3kWh三元锂离子动力电池组,采用世界领先的电芯制造工艺,满足IP67安全等级设计,确保电池在极端工况下安全可靠。续航里程NEDC综合工况下为320公里、等速60km/h为425公里,是目前国内综合续航里程最高的SUV产品。2017年3月24日,在上海公证处的公正下,量产ERX5在昆明单次充电续航里程超过549公里,经上海大世界基尼斯认证为单次充电续航里程最高SUV。

二是融合了诸多智能便捷互联网新科技,给用户带来了全新的互联网体验。荣威ERX5基于阿里巴巴庞大的互联网内容、服务和生态圈,保持随时在线,提供高效、便捷的互联网汽车智慧出行服务,可以提供充电桩查询与预约、智能地图、拍摄分享、行车安全保障等服务功能。借助云端的计算资源,具备全面的运算、决策、控制和执行能力,并通过不断迭代使荣威ERX5成为“最懂”用户的汽车,为用户带来前所未有的体验。

三是产品市场表现良好,具有良好的经济效益。荣威ERX5车采用荣威品牌全新一代设计语言“律动设计”,采用国际最顶级设计大奖iF奖的设计,融入了上汽设计团队对中国消费者审美和最新设计趋势的理解,融合了新能源纯电特质,产品上市以来深受消费者青睐,正式销售1个半月以来累计销量已逾3000辆。

相关阅读

相关阅读

- 2025-11-11工信部部署加快制造业中试平台体系化布局和高水平建设

- 2025-09-26加快中试熟化推进农机装备高质量发展

- 2025-09-12中国机械工业联合会徐念沙会长调研凯斯纽荷兰哈尔滨公司

- 2025-09-10机械工业数据与统计分析能力提升研讨会通知

- 2025-08-11黑龙江支持高端智能农机装备产业发展

- 2025-08-06全力以赴保秋粮安全

中国农机工业网版权与免责声明

1. 凡本网注明"来源:中国农机工业网"的所有作品,版权均属于中国农机工业网,转载请必须注明中国农机工业网,http://www.caamm.org.cn/。违反者本网将追究其相关法律责任。

2. 本网转载并注明其它来源的作品,即“来源:XXX(非中国农机工业网)”,目的在于传递更多信息,并不代表本网赞同其观点或证实其内容的真实性,不承担此类作品侵权行为的直接责任及连带责任。其他媒体、网站或个人从本网转载时,必须保留本网注明的作品来源,并自负版权等法律责任。

3. 如涉及作品内容、版权或其他问题需要与本网站联系的,请在作品发表之日起一周内与本网联系,否则视为放弃相关权利。